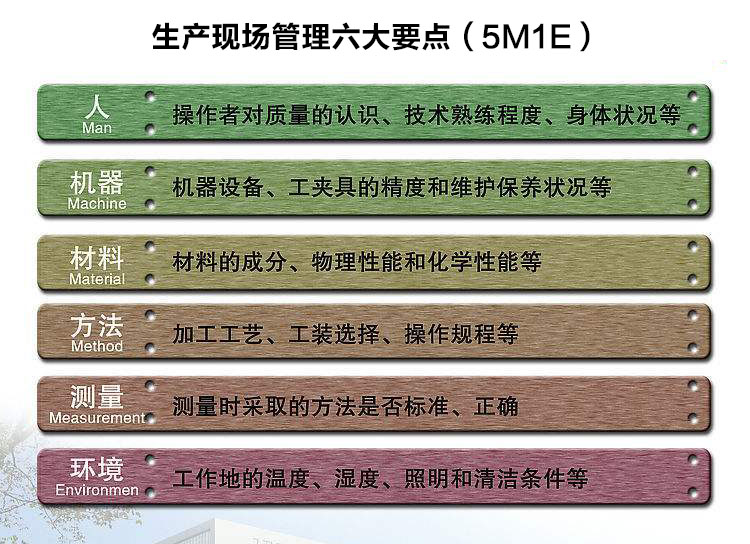

<button id="umemw"></button> 對于任何企業(yè)來說,內部審計的質量都不可能是完美的,都會存在著一定的問題。為保證內部審計目標的實現(xiàn),提升內部審計服務于企業(yè)管理的效果,就需要首先找到內部審計工作中存在的缺陷,再運用5M1E分析法找出造成質量缺陷的要因所在。針對要因所在采取有效的質量控制措施,從而達到對內部審計質量進行全方位、全過程的質量管理與監(jiān)控,確保各類審計項目成果優(yōu)質,以過程的控制達到整體的控制,最終實現(xiàn)提升內部審計效果的目標。為此,5M1E分析法對內部審計質量提升的作用是不可小看的。

生產(chǎn)人員(人Man)

1. 生產(chǎn)人員符合崗位技能要求,經(jīng)過相關培訓考核。

2. 對特殊工序應明確規(guī)定特殊工序操作、檢驗人員應具備的專業(yè)知識和操作技能,考核合格者持證上 崗。

3. 對有特殊要求的關鍵崗位,必須選派經(jīng)專業(yè)考核合格、有現(xiàn)場質量控制知識、經(jīng)驗豐富的人員擔任。

4. 操作人員能嚴格遵守公司制度和嚴格按工藝文件操作,對工作和質量認真負責。

5. 檢驗人員能嚴格按工藝規(guī)程和檢驗指導書進行檢驗,做好檢驗原始記錄,并按規(guī)定報送。

設備維護和保養(yǎng)(機Machine)

1. 有完整的設備管理辦法,包括設備的購置、流轉、維護、保養(yǎng)、檢定等均有明確規(guī)定。

2. 設備管理辦法各項規(guī)定均有效實施,有設備臺賬、設備技能檔案、維修檢定計劃、有相關記錄,記 錄內容完整準確。

3. 生產(chǎn)設備、檢驗設備、工裝工具、計量器具等均符合工藝規(guī)程要求,能滿足工序能力要求,加工條 件若隨時間變化能及時采取調整和補償,保證質量要求。

4. 生產(chǎn)設備、檢驗設備、工裝工具、計量器具等處于完好狀態(tài)和受控狀態(tài)。

生產(chǎn)物料(料Material)

1. 有明確可行的物料采購、倉儲、運輸、質檢等方面的管理制度,并嚴格執(zhí)行。

2. 建立進料驗證、入庫、保管、標識、發(fā)放制度,并認真執(zhí)行,嚴格控制質量。

3. 轉入本工序的原料或半成品,必須符合技術文件的規(guī)定。

4. 所加工出的半成品、成品符合質量要求,有批次或序列號標識。

5. 對不合格品有控制辦法,職責分明,能對不合格品有效隔離、標識、記錄和處理。

6. 生產(chǎn)物料信息管理有效,質量問題可追溯。

工序管理(法Method)

1. 工序流程布局科學合理,能保證產(chǎn)品質量滿足要求,此處可結合精益生產(chǎn)相關成果。

2. 能區(qū)分關鍵工序、特殊工序和一般工序,有效確立工序質量控制點,對工序和控制點能標識清楚。

3. 有正規(guī)有效的生產(chǎn)管理辦法、質量控制辦法和工藝操作文件。

4. 主要工序都有工藝規(guī)程或作業(yè)指導書,工藝文件對人員、工裝、設備、操作方法、生產(chǎn)環(huán)境、過程 參數(shù)等提出具體的技術要求。

5. 特殊工序的工藝規(guī)程除明確工藝參數(shù)外,還應對工藝參數(shù)的控制方法、試樣的制取、工作介質、設 備和環(huán)境條件等作出具體的規(guī)定。

6. 工藝文件重要的過程參數(shù)和特性值經(jīng)過工藝評定或工藝驗證;特殊工序主要工藝參數(shù)的變更,必須 經(jīng)過充分試驗驗證或專家論證合格后,方可更改文件。

7. 對每個質量控制點規(guī)定檢查要點、檢查方法和接收準則,并規(guī)定相關處理辦法。

8. 規(guī)定并執(zhí)行工藝文件的編制、評定和審批程序,以保證生產(chǎn)現(xiàn)場所使用文件的正確、完整、統(tǒng)一性, 工藝文件處于受控狀態(tài),現(xiàn)場能取得現(xiàn)行有效版本的工藝文件。

9. 各項文件能嚴格執(zhí)行,記錄資料能及時按要求填報。

10. 大多數(shù)重要的生產(chǎn)過程采用了控制圖或其它的控制方法。

生產(chǎn)環(huán)境(環(huán)Environment)

1. 有生產(chǎn)現(xiàn)場環(huán)境衛(wèi)生方面的管理制度。

2. 環(huán)境因素如溫度、濕度、光線等符合生產(chǎn)技術文件要求。

3. 生產(chǎn)環(huán)境中有相關安全環(huán)保設備和措施,職工健康安全符合法律法規(guī)要求。

4. 生產(chǎn)環(huán)境保持清潔、整齊、有序,無與生產(chǎn)無關的雜物。可借鑒5S相關要求。

5. 材料、工裝、夾具等均定置整齊存放。

6. 相關環(huán)境記錄能有效填報或取得。

質量檢查和反饋(測Measurement)

1. 應規(guī)定工藝質量標準,明確技術要求,檢驗項目、項目指標、方法、頻次、儀器等要求,并在工序流程中合理設置檢驗點,編制檢驗規(guī)程。

2. 按技術要求和檢驗規(guī)程對半成品和成品進行檢驗,并檢查原始記錄是否齊全,填寫是否完整,檢驗 合格后應填寫合格證明文件并在指定部位打上合格標志(或掛標簽)。

3. 嚴格控制不合格品,對返修、返工能跟蹤記錄,能按規(guī)定程序進行處理。

4. 對待檢品、合格品、返修品、廢品應加以醒目標志,分別存放或隔離。

5. 特殊工序的各種質量檢驗記錄、理化分析報告、控制圖表等都必須按歸檔制度整理保管,隨時處于 受檢狀態(tài)。

6. 編制和填寫各工序質量統(tǒng)計表及其它各種質量問題反饋單。對突發(fā)性質量信息應及時處理和填報。

7. 制訂對后續(xù)工序包括交付使用中發(fā)現(xiàn)的工序質量問題的反饋和處理的制度,并認真執(zhí)行。

8. 制訂和執(zhí)行質量改進制度。按規(guī)定的程序對各種質量缺陷進行分類、統(tǒng)計和分析,針對主要缺陷項 目制訂質量改進計劃,并組織實施,必要時應進行工藝試驗,取得成果后納入工藝規(guī)程。

5M1E應用

工序標準化: 工序標準化作業(yè)對工序質量的關鍵,工序標準化在工序質量改進中具有突出地位,工序質量受5M1E即人、機、料、法、環(huán)、測六方面因素的影響,所以工作標準化就是要尋求5M1E的標準化;

質量改進: 5M1E是六個影響產(chǎn)品質量的主要因素,是分析質量問題產(chǎn)生的主要方向;

管理改進:5M1E是現(xiàn)場管理的根本,是提升管理水平的主要方向;

設計方案驗證:在設計階段充分進行5M1E分析和驗證,可以使設計方案更符合工作作業(yè)要求。

想了解生產(chǎn)現(xiàn)場管理更多知識請點擊《電子看板管理---掌控生產(chǎn)現(xiàn)場》

| 地址 : 東莞市鳳崗鎮(zhèn)雁田村天安數(shù)碼城S7棟6樓 | |

| 電話:0755-89313800 | |

| 傳真:0755-28212820 | |

| sunpn806#sunpn.com(發(fā)郵件時請將#改為@) |